Việc chọn lựa dao cụ cắt gọt phù hợp là một yếu tố then chốt để đảm bảo chất lượng sản phẩm và hiệu suất gia công tối ưu. Dao cụ không chỉ ảnh hưởng trực tiếp đến quá trình gia công, mà còn tác động đến tuổi thọ máy móc và chi phí sản xuất. Để đạt được hiệu quả cao nhất, các nhà máy cần nắm vững các tiêu chí quan trọng khi chọn lựa dao cụ cắt gọt cho từng ứng dụng cụ thể.

1. Các Tiêu Chí Lựa Chọn Dao Cụ Cắt Gọt

a. Chất Liệu Dao Cụ

Các Loại Chất Liệu Phổ Biến

Chất liệu của dao cụ là yếu tố đầu tiên cần xem xét. Các loại chất liệu phổ biến hiện nay bao gồm thép gió (HSS), carbide, gốm, và kim cương đa tinh thể (PCD). Mỗi loại chất liệu mang lại những ưu nhược điểm khác nhau, phù hợp với các ứng dụng gia công và điều kiện vận hành cụ thể.

Ưu Nhược Điểm Của Từng Loại Chất Liệu

- Thép gió (HSS): Ưu điểm là độ dẻo dai, dễ gia công, nhưng nhược điểm là độ bền thấp hơn so với carbide.

- Carbide: Có độ cứng cao, khả năng chịu nhiệt tốt, phù hợp với các ứng dụng gia công tốc độ cao.

- Gốm: Kháng mài mòn tốt, chịu được nhiệt độ rất cao, nhưng giòn và dễ vỡ.

- Kim cương đa tinh thể (PCD): Cực kỳ bền, phù hợp cho gia công vật liệu cứng nhưng chi phí cao.

b. Độ Cứng Của Dao Cụ

Tầm Quan Trọng Của Độ Cứng

Độ cứng của dao cụ ảnh hưởng trực tiếp đến khả năng cắt gọt và tuổi thọ của dao. Một dao cụ có độ cứng cao có thể gia công vật liệu cứng hơn, nhưng cũng có thể dễ gãy nếu không được sử dụng đúng cách.

Cách Chọn Độ Cứng Phù Hợp

Khi chọn độ cứng, cần xem xét vật liệu gia công và ứng dụng cụ thể. Đối với vật liệu mềm như nhôm, một dao cụ có độ cứng vừa phải sẽ thích hợp. Trong khi đó, với thép cứng hoặc hợp kim, cần chọn dao cụ có độ cứng cao để đảm bảo hiệu quả gia công.

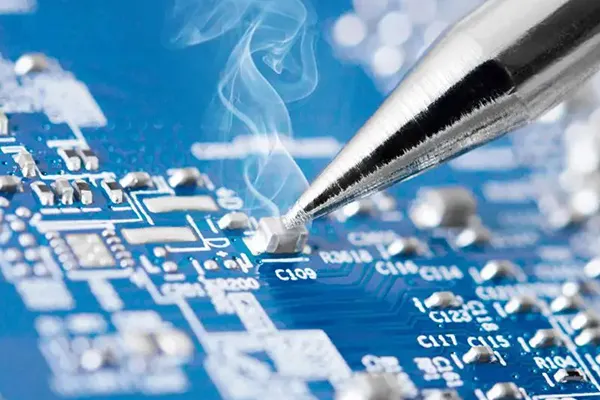

c. Khả Năng Chịu Nhiệt Và Ma Sát

Ảnh Hưởng Của Nhiệt Độ Lên Dao Cụ

Trong quá trình gia công, dao cụ phải chịu nhiều nhiệt độ cao. Nhiệt độ có thể làm giảm tuổi thọ của dao cụ và ảnh hưởng đến chất lượng bề mặt gia công.

Lựa Chọn Lớp Phủ Chống Nhiệt Và Ma Sát

Các loại lớp phủ như TiN, TiCN, và AlTiN giúp dao cụ tăng khả năng chịu nhiệt và chống ma sát, từ đó kéo dài tuổi thọ và cải thiện hiệu suất cắt gọt. Chọn lớp phủ phù hợp với điều kiện gia công sẽ giúp tối ưu hóa hiệu suất.

d. Hình Dạng Và Góc Cắt Của Dao Cụ

Tác Động Của Hình Dạng Dao Cụ Đến Chất Lượng Gia Công

Hình dạng của dao cụ ảnh hưởng đến khả năng loại bỏ phoi và bề mặt sản phẩm. Ví dụ, dao có hình dạng chuyên biệt giúp giảm lực cắt và nâng cao chất lượng bề mặt gia công.

Cách Tối Ưu Góc Cắt

Việc chọn góc cắt phù hợp giúp đạt được bề mặt gia công mịn màng và chính xác. Góc cắt quá lớn có thể dẫn đến mòn dao nhanh chóng, trong khi góc cắt quá nhỏ có thể không đủ khả năng cắt vật liệu cứng.

3. Các Yếu Tố Bổ Sung Khi Chọn Dao Cụ

Tính Linh Hoạt Và Ứng Dụng Cụ Thể

Khi lựa chọn dao cụ, cần cân nhắc đến tính linh hoạt và ứng dụng cụ thể. Dao cụ đa dụng có thể sử dụng cho nhiều loại vật liệu khác nhau, trong khi dao cụ chuyên biệt được thiết kế cho một loại vật liệu cụ thể, đảm bảo hiệu suất tối ưu.

Chi Phí Và Hiệu Quả Kinh Tế

Chi phí cũng là một yếu tố quan trọng. Đầu tư vào dao cụ chất lượng cao có thể mang lại lợi ích lâu dài thông qua tuổi thọ cao hơn và giảm thiểu hỏng hóc. Tuy nhiên, cần phải đánh giá giữa chi phí ban đầu và hiệu quả kinh tế để đảm bảo lựa chọn đúng đắn.

4. Kết Luận

Tóm lại, việc chọn lựa dao cụ cắt gọt phù hợp là một bước quan trọng trong quá trình gia công CNC. Các tiêu chí như chất liệu, độ cứng, khả năng chịu nhiệt, và hình dạng dao cụ cần được xem xét kỹ lưỡng để đảm bảo hiệu suất gia công tối ưu và chất lượng sản phẩm cao. Đầu tư vào dao cụ chất lượng cao không chỉ tăng cường hiệu suất sản xuất mà còn giảm thiểu chi phí về lâu dài.

Các bài viết liên quan:

- Làm Gì Khi Da Bị Dị Ứng Với Dầu Cắt Gọt Kim Loại Pha Nước?

- Máy Lọc Váng Dầu OSD-100: Công Nghệ Lọc Váng Dầu Tiên Tiến

- Khám Phá Lợi Ích Vượt Trội Của Máy Vệ Sinh Bể Chứa Dầu Kleanx