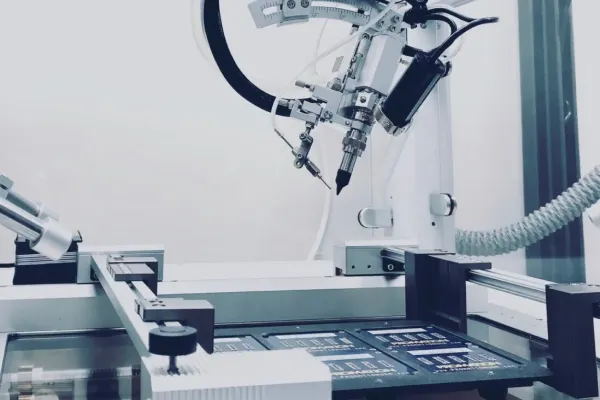

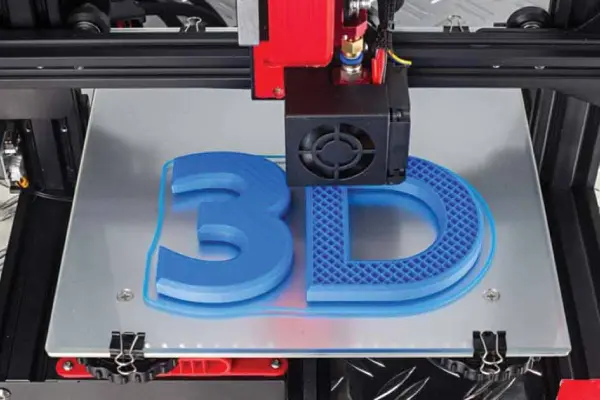

Máy gia công 3D và công nghệ in 3D đang mở ra những tiềm năng lớn trong ngành cơ khí hiện đại. Máy gia công 3D là các thiết bị gia công tự động hóa cao, có khả năng tạo ra các sản phẩm với hình dạng phức tạp. Trong khi đó, công nghệ in 3D cho phép tạo hình các chi tiết từ vật liệu bằng cách xây dựng từng lớp liên tiếp. Hai công nghệ này không chỉ giúp cải tiến hiệu suất sản xuất mà còn đáp ứng nhu cầu tùy chỉnh linh hoạt, tiết kiệm chi phí và thời gian.

1. Sự phát triển của máy gia công 3D và in 3D trong ngành cơ khí

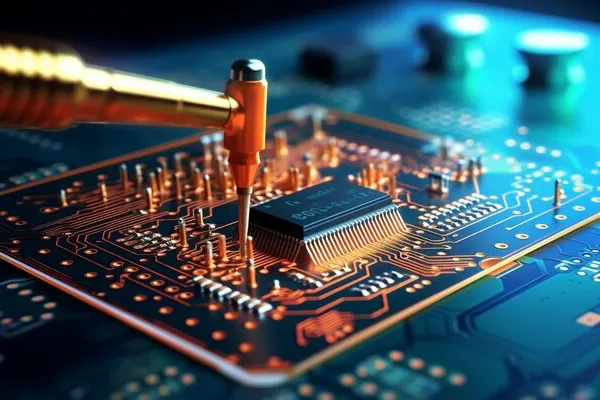

Công nghệ in 3D đã trải qua một quá trình phát triển ấn tượng, từ các ứng dụng trong chế tạo mẫu cho đến sản xuất hàng loạt. Ban đầu, in 3D chủ yếu được ứng dụng để tạo mẫu nhanh nhưng với sự tiến bộ của vật liệu và công nghệ, máy gia công 3D đã cách mạng hóa ngành sản xuất cơ khí. Sử dụng máy gia công 3D giúp giảm thiểu thời gian sản xuất, tăng độ chính xác và giảm đáng kể chi phí so với các phương pháp gia công truyền thống.

2. Ứng dụng trong ngành cơ khí

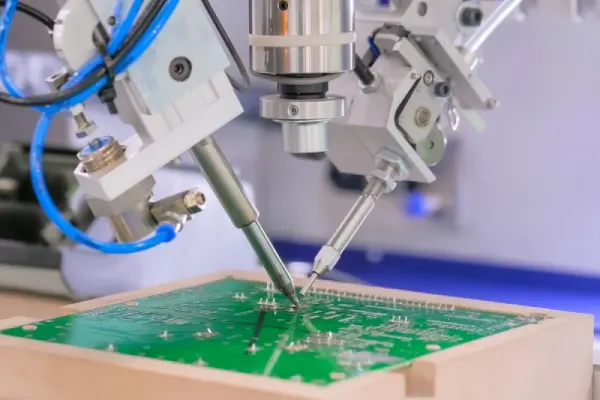

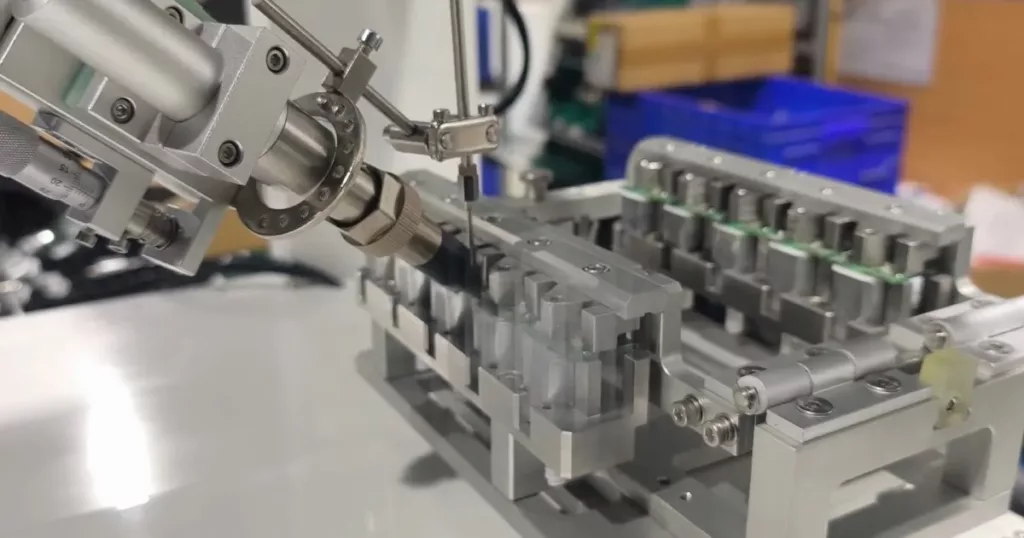

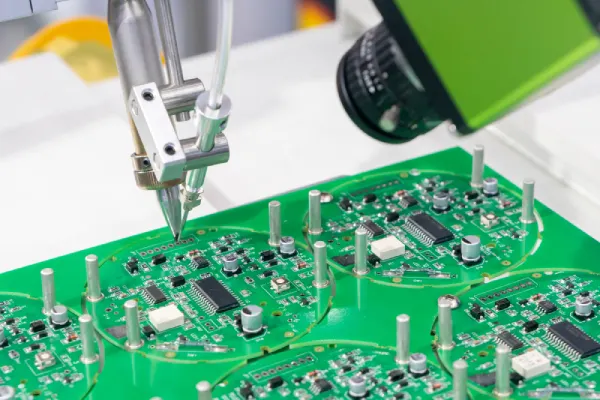

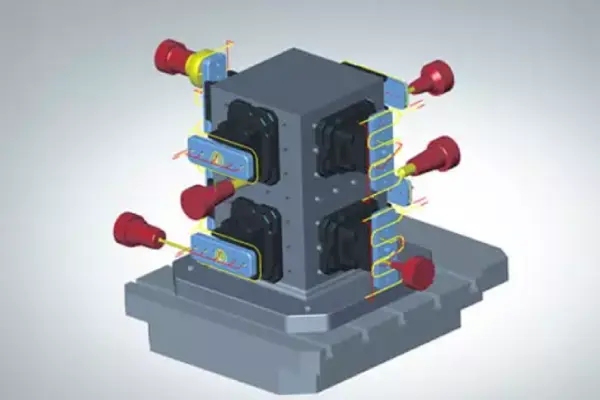

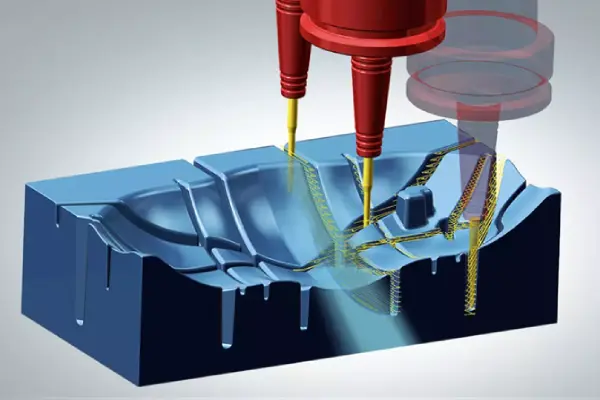

- Sản xuất chi tiết và linh kiện phức tạp: Với máy gia công 3D, việc tạo ra các chi tiết có cấu trúc phức tạp trở nên dễ dàng hơn, đặc biệt là những hình dạng khó đạt được bằng các phương pháp gia công truyền thống.

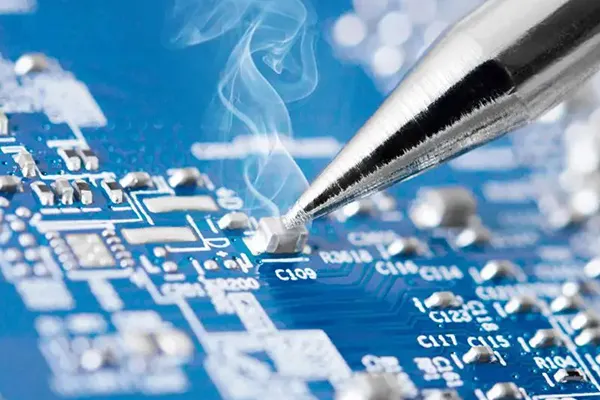

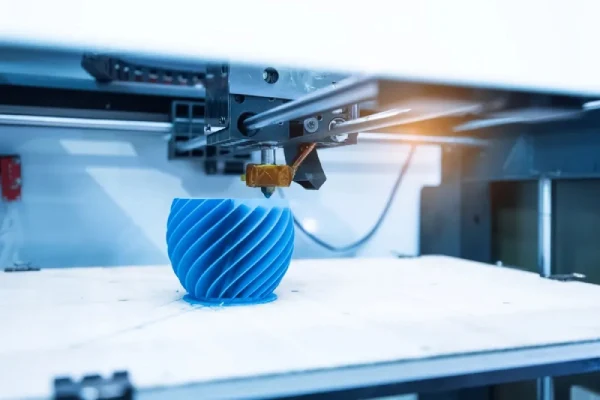

- Sản xuất mẫu và tạo mẫu nhanh: In 3D giúp rút ngắn thời gian thử nghiệm sản phẩm, giúp các nhà thiết kế dễ dàng tạo ra mẫu nhanh chóng và hiệu quả.

- Sản xuất theo yêu cầu và tùy chỉnh sản phẩm: Máy gia công 3D có khả năng sản xuất linh hoạt, thích hợp với các đơn hàng nhỏ và yêu cầu tùy chỉnh cao, giúp tiết kiệm chi phí lưu trữ và giảm lượng hàng tồn kho.

3. Ưu và nhược điểm của máy gia công 3D và công nghệ in 3D

Ưu điểm:

- Giảm chi phí sản xuất và lãng phí vật liệu: In 3D chỉ sử dụng lượng vật liệu cần thiết cho sản phẩm cuối cùng, giảm đáng kể chất thải.

- Tăng tính linh hoạt và tự động hóa: Máy gia công 3D có khả năng tự động hóa quy trình sản xuất, giúp các nhà sản xuất dễ dàng tùy chỉnh mà không cần điều chỉnh công cụ gia công.

- Phát triển sản phẩm nhanh chóng và chính xác: Khả năng tạo mẫu nhanh của công nghệ in 3D giúp doanh nghiệp giảm thời gian phát triển sản phẩm.

Nhược điểm:

- Hạn chế về kích thước sản phẩm in 3D: Các máy in 3D thường có kích thước giới hạn, gây khó khăn trong việc sản xuất các chi tiết lớn.

- Chi phí đầu tư ban đầu cao: Để sở hữu các máy gia công và máy in 3D chất lượng, doanh nghiệp cần đầu tư chi phí cao, đôi khi còn yêu cầu bảo dưỡng và nâng cấp định kỳ.

Các công nghệ phổ biến trong máy gia công 3D và in 3D

- Công nghệ FDM (Fused Deposition Modeling): Là phương pháp in 3D phổ biến với chi phí thấp, thích hợp cho việc tạo mẫu cơ bản và các sản phẩm không yêu cầu độ chính xác cao.

- Công nghệ SLA (Stereolithography): Cung cấp độ chính xác cao, ứng dụng rộng rãi trong các ngành yêu cầu chi tiết và chất lượng bề mặt tốt.

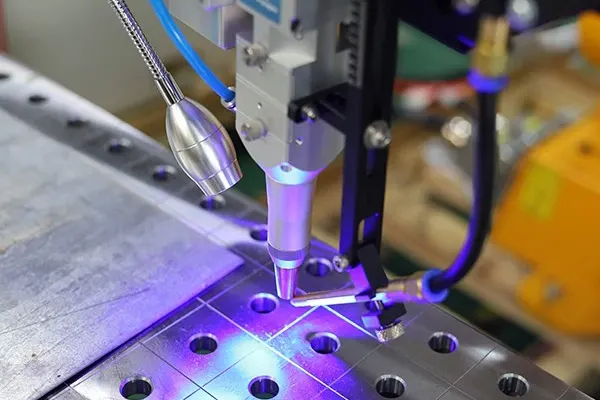

- Công nghệ DMLS (Direct Metal Laser Sintering): Phù hợp cho sản xuất các linh kiện kim loại cao cấp, thường dùng trong các ngành công nghiệp như hàng không, y tế, và xe hơi.

Xu hướng phát triển trong tương lai

- Ứng dụng vật liệu mới: Sự phát triển của các loại vật liệu mới như kim loại, gốm sứ, và hợp kim chịu nhiệt mở ra nhiều cơ hội ứng dụng công nghệ 3D vào sản xuất cơ khí.

- Tăng cường tự động hóa và trí tuệ nhân tạo: Sự kết hợp với AI sẽ giúp tối ưu hóa quy trình sản xuất, giảm sự can thiệp của con người và nâng cao năng suất.

- Phát triển hệ thống máy gia công 3D và in 3D lớn hơn, nhanh hơn: Để đáp ứng nhu cầu công nghiệp, các hệ thống máy in 3D có khả năng xử lý khối lượng lớn và tốc độ nhanh hơn sẽ ngày càng trở nên phổ biến.

Kết luận

Máy gia công 3D và công nghệ in 3D đang mang lại những bước tiến lớn cho ngành cơ khí. Với khả năng tạo mẫu nhanh, chi phí hợp lý và tính linh hoạt cao, hai công nghệ này đang dần trở thành xu hướng chủ đạo trong sản xuất cơ khí. Trong tương lai, máy gia công 3D và công nghệ in 3D sẽ tiếp tục phát triển, hứa hẹn mang lại những cải tiến đột phá cho ngành công nghiệp sản xuất.

Các bài viết liên quan: