Gia công bề mặt kim loại là quá trình xử lý bề mặt nhằm nâng cao độ bóng, độ nhẵn, độ bền và khả năng chống ăn mòn của vật liệu kim loại. Đây là một bước quan trọng trong sản xuất cơ khí và công nghiệp, giúp cải thiện chất lượng sản phẩm và tăng tuổi thọ thiết bị.

Quy trình này được ứng dụng rộng rãi trong nhiều lĩnh vực như chế tạo máy, cơ khí chính xác, ngành hàng không và công nghiệp ô tô.

1. Các phương pháp gia công bề mặt kim loại phổ biến

1.1. Mài bề mặt kim loại

- Nguyên lý hoạt động: Sử dụng đá mài để loại bỏ lớp vật liệu thừa, tạo ra bề mặt nhẵn và chính xác.

- Ưu điểm: Cải thiện độ chính xác cao, đạt độ nhám thấp.

- Nhược điểm: Tốn nhiều năng lượng, yêu cầu thiết bị hiện đại.

1.2. Đánh bóng kim loại

- Các kỹ thuật đánh bóng:

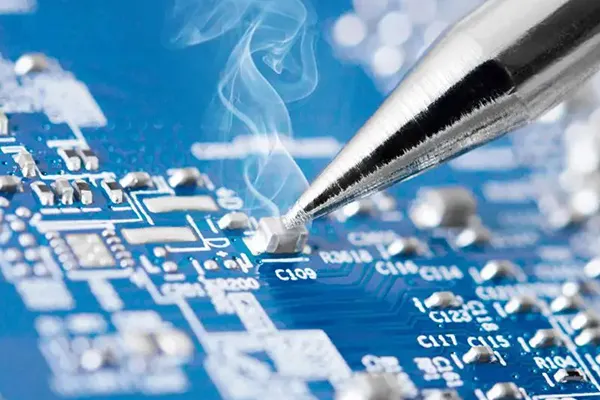

- Cơ học: Dùng bàn chải, bánh vải hoặc đá mài để làm bóng.

- Hóa học: Sử dụng hóa chất để làm tan chảy lớp bề mặt thô ráp.

- Điện hóa: Dùng dòng điện và dung dịch điện phân để cải thiện độ bóng.

- Ứng dụng: Phổ biến trong ngành chế tạo đồ gia dụng, phụ kiện ô tô, trang sức và y tế.

1.3. Phun cát/phun bi

- Cách thực hiện: Dùng áp lực cao để phun cát hoặc bi thép lên bề mặt kim loại, loại bỏ gỉ sét và lớp oxit.

- Tác dụng: Làm sạch và tạo độ nhám phù hợp để sơn phủ hoặc mạ.

- So sánh:

- Phun cát: Tạo bề mặt nhám mịn, phù hợp với sơn phủ.

- Phun bi: Đem lại độ nhám cao hơn, giúp tăng độ bám dính của lớp phủ.

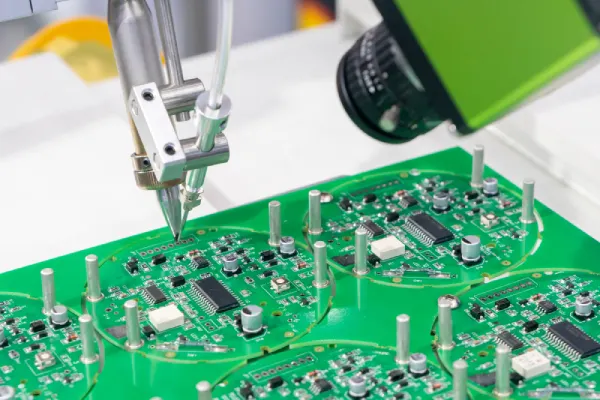

1.4. Gia công bề mặt bằng điện hóa

- Nguyên lý hoạt động: Sử dụng điện phân để loại bỏ vật liệu, làm sạch hoặc tạo lớp phủ bảo vệ.

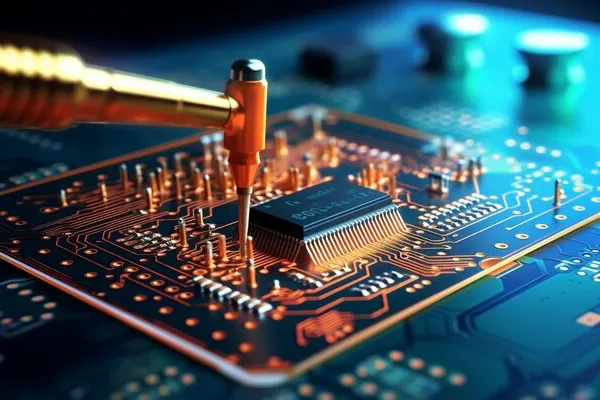

- Ứng dụng thực tế: Được sử dụng rộng rãi trong ngành điện tử, cơ khí chính xác và y tế.

1.5. Công nghệ phủ bề mặt kim loại

- Phương pháp:

- Mạ điện: Phủ lớp kim loại như kẽm, niken, crom để tăng độ bền.

- Sơn phủ: Tạo lớp bảo vệ chống oxy hóa và ăn mòn.

- Anod hóa: Tăng cường độ cứng và khả năng chống ăn mòn cho nhôm và hợp kim.

- Lợi ích: Gia tăng tính thẩm mỹ, độ bền và khả năng chống gỉ sét.

2. Ứng dụng của gia công bề mặt kim loại trong công nghiệp

- Ngành sản xuất ô tô, hàng không: Tăng độ bền, giảm ma sát, cải thiện hiệu suất vận hành.

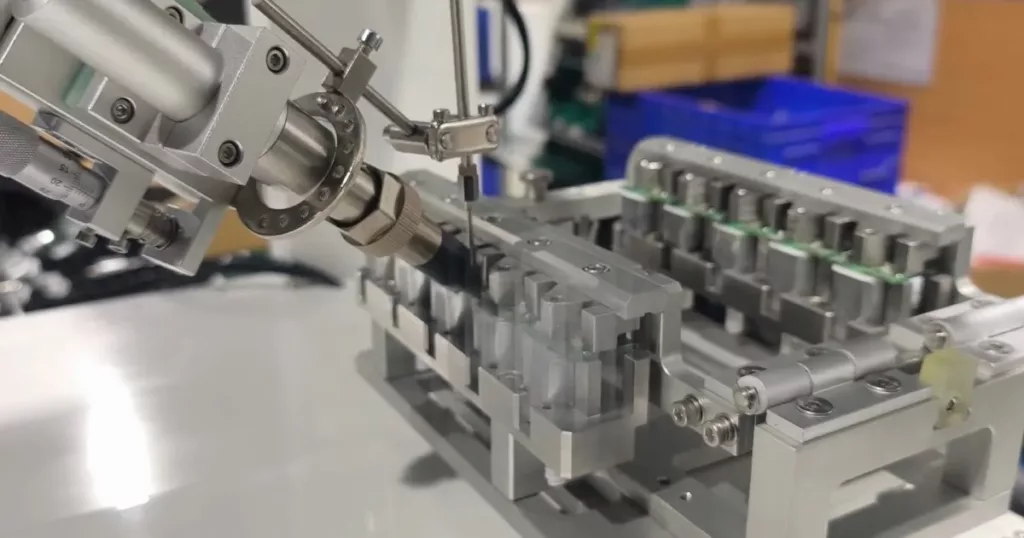

- Cơ khí chính xác, thiết bị y tế: Tạo bề mặt nhẵn mịn, tăng tính an toàn và độ chính xác.

- Công nghệ thực phẩm và đồ gia dụng: Đảm bảo tiêu chuẩn vệ sinh và chất lượng sản phẩm.

3. Tiêu chí đánh giá chất lượng bề mặt kim loại sau gia công

- Độ nhám bề mặt: Xác định bằng các thông số kỹ thuật để đảm bảo tính chính xác.

- Độ bóng và độ phản xạ ánh sáng: Yếu tố quan trọng trong ngành trang trí và thẩm mỹ.

- Độ bền cơ học và khả năng chống ăn mòn: Ảnh hưởng trực tiếp đến tuổi thọ sản phẩm.

4. Những lưu ý khi lựa chọn phương pháp gia công bề mặt kim loại

- Phù hợp với vật liệu gia công: Lựa chọn công nghệ phù hợp giúp tối ưu chất lượng.

- Ảnh hưởng đến chất lượng sản phẩm: Đảm bảo đáp ứng yêu cầu kỹ thuật.

- Tối ưu hóa chi phí sản xuất: Chọn phương pháp hợp lý để giảm chi phí và tăng hiệu suất.

5. Xu hướng phát triển công nghệ gia công bề mặt kim loại

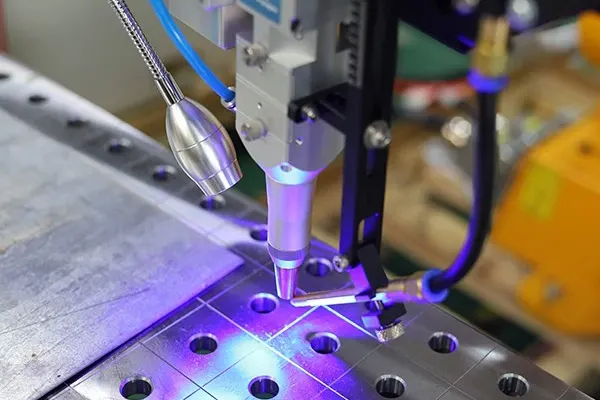

- Ứng dụng công nghệ laser, plasma: Tạo ra bề mặt nhẵn mịn với độ chính xác cao.

- Sử dụng vật liệu nano trong xử lý bề mặt: Tăng khả năng chống ăn mòn, cải thiện độ cứng.

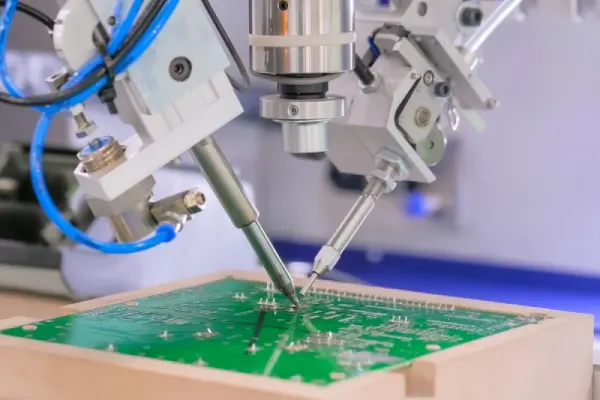

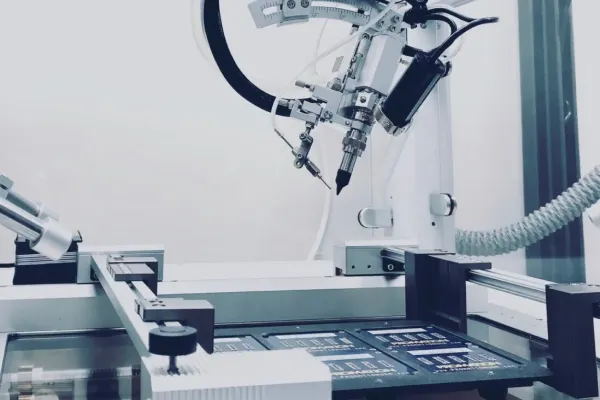

- Gia công bề mặt tự động bằng robot và AI: Nâng cao hiệu suất, giảm sai số và chi phí nhân công.

6. Kết luận

Gia công bề mặt kim loại là quy trình quan trọng giúp cải thiện độ bền, tính thẩm mỹ và chất lượng sản phẩm. Việc lựa chọn phương pháp phù hợp sẽ đảm bảo hiệu quả sản xuất và tối ưu chi phí.

Trong tương lai, các công nghệ tiên tiến như laser, AI và vật liệu nano sẽ tiếp tục nâng cao chất lượng và hiệu suất của quy trình này, mở ra nhiều cơ hội phát triển mới trong ngành công nghiệp gia công kim loại.

Các bài viết liên quan: