Trong ngành gia công cơ khí, việc hoàn thiện bề mặt sản phẩm đóng vai trò vô cùng quan trọng, không chỉ nâng cao tính thẩm mỹ mà còn cải thiện hiệu suất và tuổi thọ của sản phẩm. Một bề mặt hoàn thiện tốt giúp sản phẩm chống lại sự ăn mòn, tăng độ bền và đảm bảo các tiêu chuẩn kỹ thuật khắt khe. Bài viết này sẽ giới thiệu đến bạn 10 phương pháp hoàn thiện bề mặt gia công cơ khí hiệu quả, từ mài, đánh bóng đến phun kim loại. Những kỹ thuật này không chỉ mang lại sự hoàn hảo cho bề mặt sản phẩm mà còn giúp tối ưu hóa quy trình sản xuất và giảm chi phí bảo trì.

1. Mài (Grinding)

Mài là phương pháp sử dụng đá mài để loại bỏ vật liệu thừa, giúp bề mặt sản phẩm mịn màng. Mài thường được dùng trong các ngành công nghiệp yêu cầu độ chính xác cao. Có nhiều loại máy mài như mài phẳng, mài tròn và mài dụng cụ.

Ứng dụng và lợi ích:

- Sử dụng trong sản xuất linh kiện ô tô, máy bay và dụng cụ y tế.

- Đảm bảo độ chính xác cao, giúp bề mặt sản phẩm đạt độ mịn tuyệt đối.

- Loại bỏ các khuyết tật bề mặt và cải thiện độ bền của sản phẩm.

Các loại máy mài phổ biến:

- Mài phẳng: Được sử dụng để mài các bề mặt phẳng, đảm bảo độ chính xác cao.

- Mài tròn: Sử dụng để mài các bề mặt hình trụ hoặc hình nón.

- Mài dụng cụ: Sử dụng trong sản xuất các dụng cụ cắt gọt, đảm bảo độ sắc bén và chính xác.

2. Đánh bóng (Polishing)

Đánh bóng là quá trình tạo độ bóng cho bề mặt kim loại bằng cách sử dụng các chất liệu mài mòn mềm. Đánh bóng không chỉ cải thiện thẩm mỹ mà còn giảm ma sát và ăn mòn. Dụng cụ đánh bóng bao gồm bánh vải và kem đánh bóng.

Ứng dụng và lợi ích:

- Tạo độ bóng cao cho sản phẩm, nâng cao giá trị thẩm mỹ.

- Giảm ma sát, giúp sản phẩm hoạt động mượt mà hơn.

- Loại bỏ các vết xước nhỏ và khuyết tật bề mặt.

Các loại chất liệu và dụng cụ:

- Bánh vải: Sử dụng trong các quá trình đánh bóng cơ bản.

- Kem đánh bóng: Giúp tạo độ bóng cao và bảo vệ bề mặt sản phẩm.

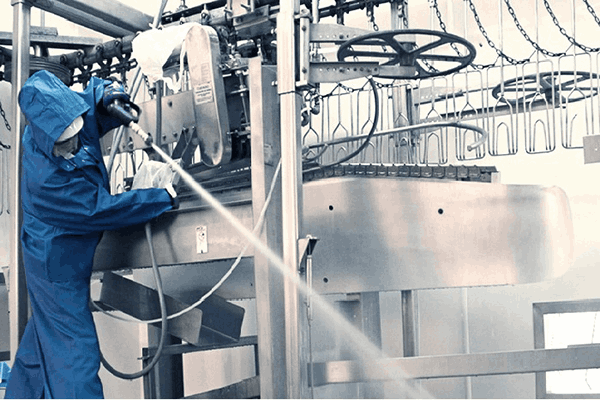

3. Phun cát (Sandblasting)

Phun cát sử dụng dòng cát dưới áp lực cao để làm sạch và tạo độ nhám cho bề mặt kim loại. Phương pháp này giúp loại bỏ các tạp chất và chuẩn bị bề mặt cho các bước xử lý tiếp theo. Các thiết bị phun cát phổ biến gồm máy phun cát áp lực và máy phun cát khí nén.

Lợi ích:

- Làm sạch bề mặt hiệu quả, loại bỏ các lớp gỉ sét và sơn cũ.

- Tạo độ nhám phù hợp cho việc sơn phủ hoặc xử lý bề mặt sau này.

- Tăng cường độ bám dính của các lớp sơn hoặc chất phủ.

Thiết bị và kỹ thuật:

- Máy phun cát áp lực: Sử dụng cho các bề mặt lớn, giúp tiết kiệm thời gian và công sức.

- Máy phun cát khí nén: Phù hợp cho các chi tiết nhỏ và phức tạp.

4. Mài xước (Brushing)

Mài xước là quá trình tạo các vết xước nhỏ trên bề mặt kim loại để tạo hiệu ứng thẩm mỹ đặc biệt. Phương pháp này thường được dùng cho các sản phẩm như trang sức và đồ nội thất. Bàn chải mài xước gồm bàn chải sắt và bàn chải nhựa.

Ứng dụng và lợi ích:

- Tạo hiệu ứng thẩm mỹ độc đáo, nâng cao giá trị của sản phẩm.

- Che giấu các khuyết tật nhỏ trên bề mặt kim loại.

- Tăng độ bám dính cho các lớp sơn phủ hoặc chất bảo vệ.

Các loại bàn chải và kỹ thuật:

- Bàn chải sắt: Sử dụng cho các bề mặt cứng và cần độ xước cao.

- Bàn chải nhựa: Phù hợp cho các bề mặt mềm và cần độ xước nhẹ.

5. Hóa chất xử lý bề mặt (Chemical Surface Treatment)

Xử lý bề mặt bằng hóa chất giúp cải thiện độ bền và khả năng chống ăn mòn của kim loại. Các hóa chất thường dùng bao gồm axit và kiềm. Cần chú ý đến an toàn lao động khi sử dụng hóa chất trong gia công cơ khí.

Lợi ích và ứng dụng:

- Tăng độ bền và khả năng chống ăn mòn của bề mặt kim loại.

- Cải thiện tính chất cơ học và điện của sản phẩm.

- Tăng độ bám dính cho các lớp sơn hoặc chất phủ.

Lưu ý khi sử dụng hóa chất:

- Đảm bảo an toàn lao động, sử dụng thiết bị bảo hộ cá nhân.

- Kiểm tra và tuân thủ các quy định về xử lý và tiêu hủy hóa chất.

6. Phun sơn (Painting)

Phun sơn là phương pháp phủ lớp sơn lên bề mặt kim loại để bảo vệ và trang trí. Sơn giúp chống lại các tác động từ môi trường như oxy hóa và ăn mòn. Các loại sơn phổ biến gồm sơn tĩnh điện và sơn dầu, kỹ thuật phun sơn bao gồm phun sơn thủ công và phun sơn tự động.

Lợi ích:

- Bảo vệ bề mặt kim loại khỏi sự ăn mòn và oxy hóa.

- Tạo màu sắc và vẻ đẹp cho sản phẩm.

- Tăng độ bền và tuổi thọ của sản phẩm.

Các loại sơn và kỹ thuật phun sơn:

- Sơn tĩnh điện: Tạo lớp sơn mịn, đều và bền.

- Sơn dầu: Dễ sử dụng và phù hợp với nhiều loại bề mặt.

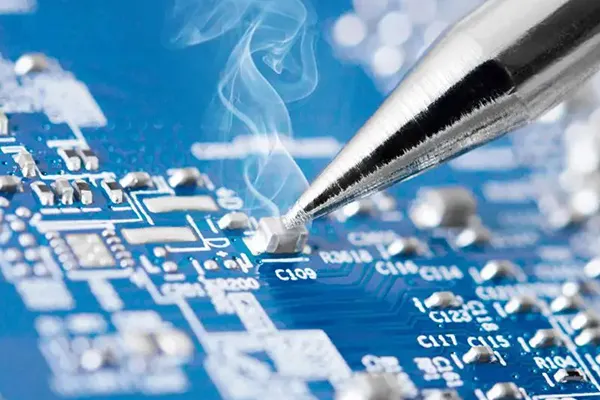

7. Xi mạ (Plating)

Xi mạ là quá trình phủ lớp kim loại mỏng lên bề mặt sản phẩm để cải thiện tính năng chống ăn mòn và tăng độ bóng. Các loại xi mạ phổ biến là xi mạ kẽm, xi mạ đồng và xi mạ niken. Phương pháp này thường được áp dụng trong ngành ô tô và điện tử.

Lợi ích và ứng dụng:

- Tăng độ bền và khả năng chống ăn mòn của sản phẩm.

- Cải thiện tính dẫn điện và dẫn nhiệt.

- Tăng độ bóng và thẩm mỹ cho sản phẩm.

Các loại xi mạ phổ biến:

- Xi mạ kẽm: Chống ăn mòn tốt, phù hợp với các sản phẩm ngoài trời.

- Xi mạ đồng: Tăng độ dẫn điện và dẫn nhiệt.

- Xi mạ niken: Tạo độ bóng cao và chống ăn mòn tốt.

8. Phủ nhựa (Plastic Coating)

Phủ nhựa là phương pháp sử dụng nhựa để bảo vệ bề mặt kim loại khỏi tác động của môi trường. Nhựa phủ có thể là nhựa epoxy, nhựa polyurethane hoặc nhựa PVC. Kỹ thuật phủ nhựa gồm phủ nhựa nóng chảy và phủ nhựa dạng lỏng.

Lợi ích:

- Bảo vệ bề mặt kim loại khỏi ăn mòn và oxy hóa.

- Tạo lớp bảo vệ bền, dẻo dai và chịu được tác động môi trường.

- Tăng cường tính năng cách điện và cách nhiệt.

Các loại nhựa và kỹ thuật phủ nhựa:

- Nhựa epoxy: Tạo lớp phủ bền và chịu được hóa chất.

- Nhựa polyurethane: Dẻo dai và chịu được va đập.

- Nhựa PVC: Giá thành thấp và dễ sử dụng.

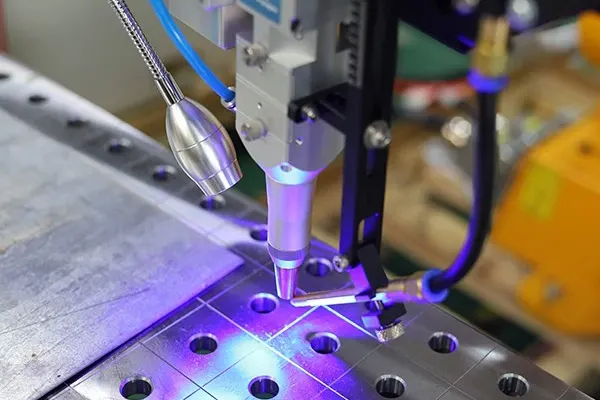

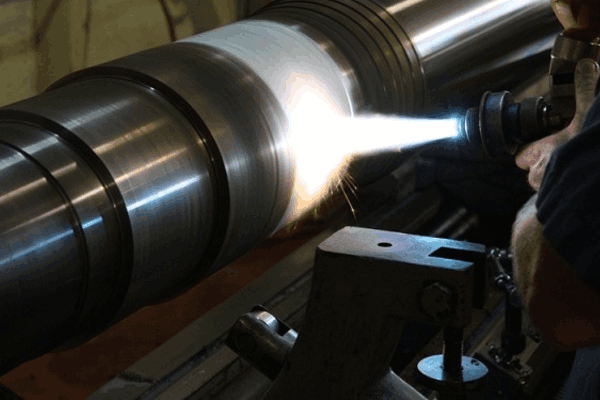

9. Phun kim loại (Metal Spraying)

Phun kim loại là quá trình phun một lớp kim loại nóng chảy lên bề mặt sản phẩm để tăng cường độ bền và chống mài mòn. Phương pháp này thường được dùng trong các ngành công nghiệp nặng. Thiết bị phun kim loại gồm súng phun và máy phun kim loại.

Lợi ích:

- Tăng độ bền và khả năng chống mài mòn của sản phẩm.

- Tạo lớp phủ bảo vệ chống lại các tác động môi trường.

- Phù hợp cho các bề mặt lớn và phức tạp.

Các kỹ thuật và thiết bị:

- Súng phun: Sử dụng cho các bề mặt nhỏ và chi tiết.

- Máy phun kim loại: Phù hợp cho các bề mặt lớn và sản

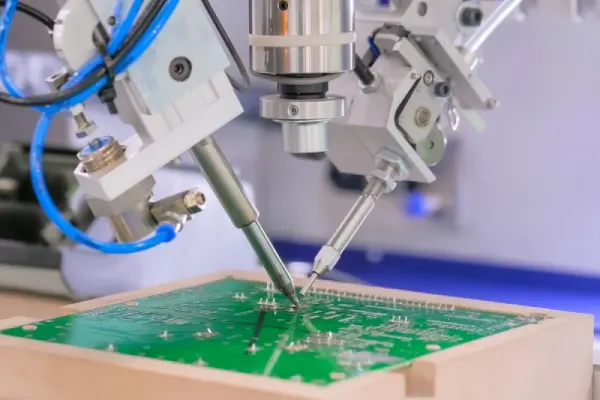

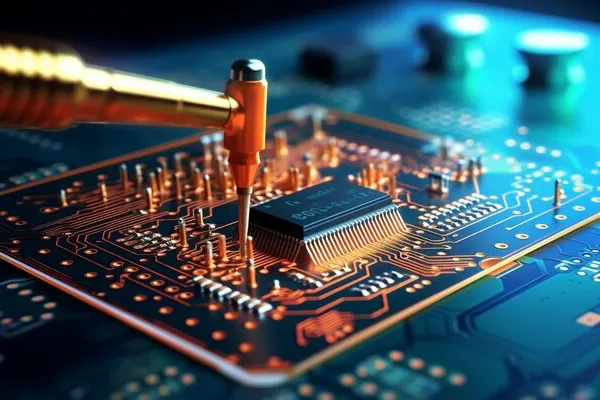

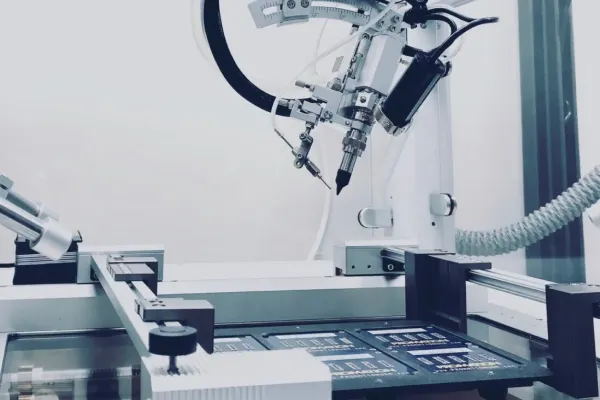

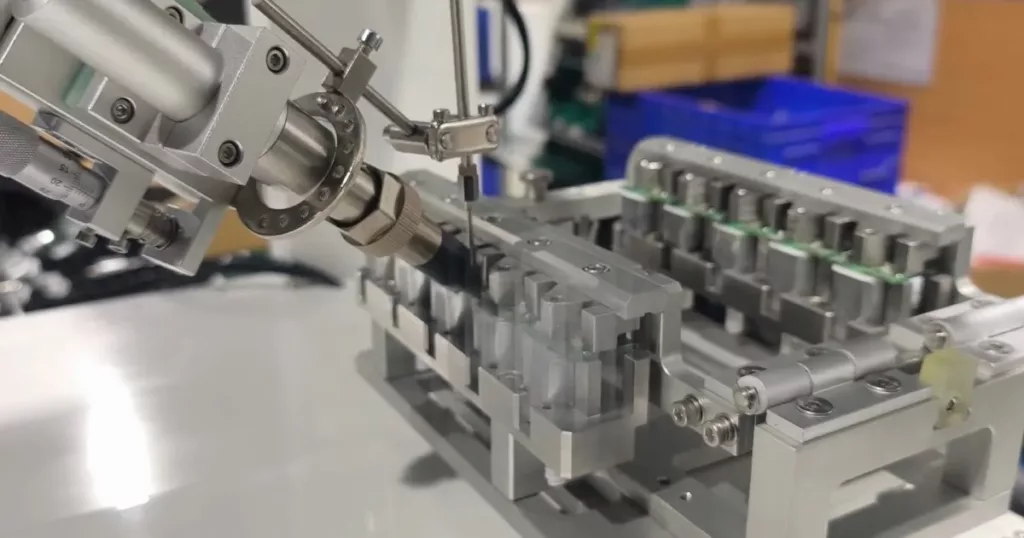

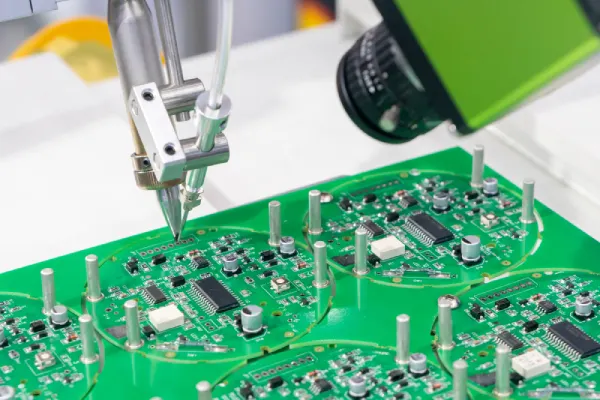

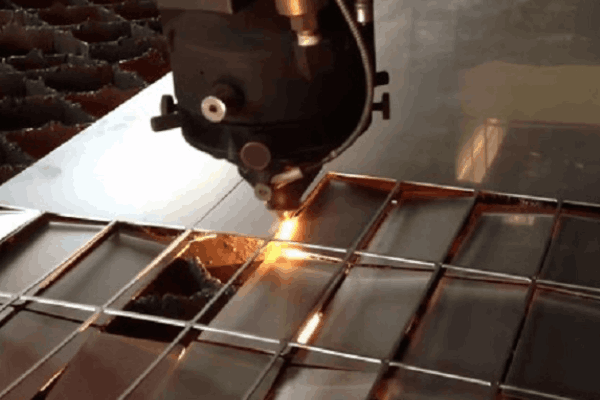

10. Gia công siêu âm (Ultrasonic Machining)

Gia công siêu âm sử dụng sóng siêu âm để loại bỏ vật liệu và tạo độ mịn cho bề mặt sản phẩm. Phương pháp này phù hợp với các vật liệu cứng và giòn. Gia công siêu âm thường được áp dụng trong ngành công nghiệp điện tử và y tế.

Lợi ích:

- Tạo bề mặt mịn màng với độ chính xác cao.

- Giảm nhiệt độ phát sinh trong quá trình gia công, giúp bảo vệ vật liệu.

- Khả năng gia công các vật liệu cứng như gốm sứ, thủy tinh, và kim loại cứng.

Ứng dụng:

- Sử dụng trong chế tạo các bộ phận nhỏ, phức tạp trong ngành điện tử như mạch in và vi mạch.

- Áp dụng trong ngành y tế để gia công các thiết bị y tế có độ chính xác cao như implant nha khoa và dụng cụ phẫu thuật.

- Sử dụng trong ngành công nghiệp ô tô và hàng không để gia công các chi tiết có độ bền cao.

Kỹ thuật và thiết bị:

- Máy gia công siêu âm: Sử dụng dao cắt hoặc đầu cắt siêu âm để tạo ra các dao động siêu âm, giúp loại bỏ vật liệu.

- Kỹ thuật gia công: Điều chỉnh tần số và biên độ của sóng siêu âm để đạt được độ chính xác và độ mịn mong muốn.

Kết luận

Việc lựa chọn phương pháp hoàn thiện bề mặt phù hợp là một yếu tố then chốt để đảm bảo chất lượng và hiệu suất của sản phẩm trong gia công cơ khí. Mỗi phương pháp, từ mài, đánh bóng, phun cát đến gia công siêu âm, đều mang lại những ưu điểm và ứng dụng riêng biệt, giúp đáp ứng các yêu cầu kỹ thuật và thẩm mỹ khác nhau của sản phẩm.

Hoàn thiện bề mặt không chỉ giúp nâng cao chất lượng sản phẩm mà còn ảnh hưởng trực tiếp đến hiệu suất, tuổi thọ và khả năng chống chịu của sản phẩm trong môi trường khắc nghiệt. Việc chọn đúng phương pháp hoàn thiện bề mặt phù hợp với yêu cầu cụ thể sẽ giúp giảm thiểu chi phí bảo trì và tăng tính cạnh tranh cho sản phẩm trên thị trường.

Các bài viết liên quan: